Réduire le plastique dans la logistique:

une urgence industrielle et réglementaire

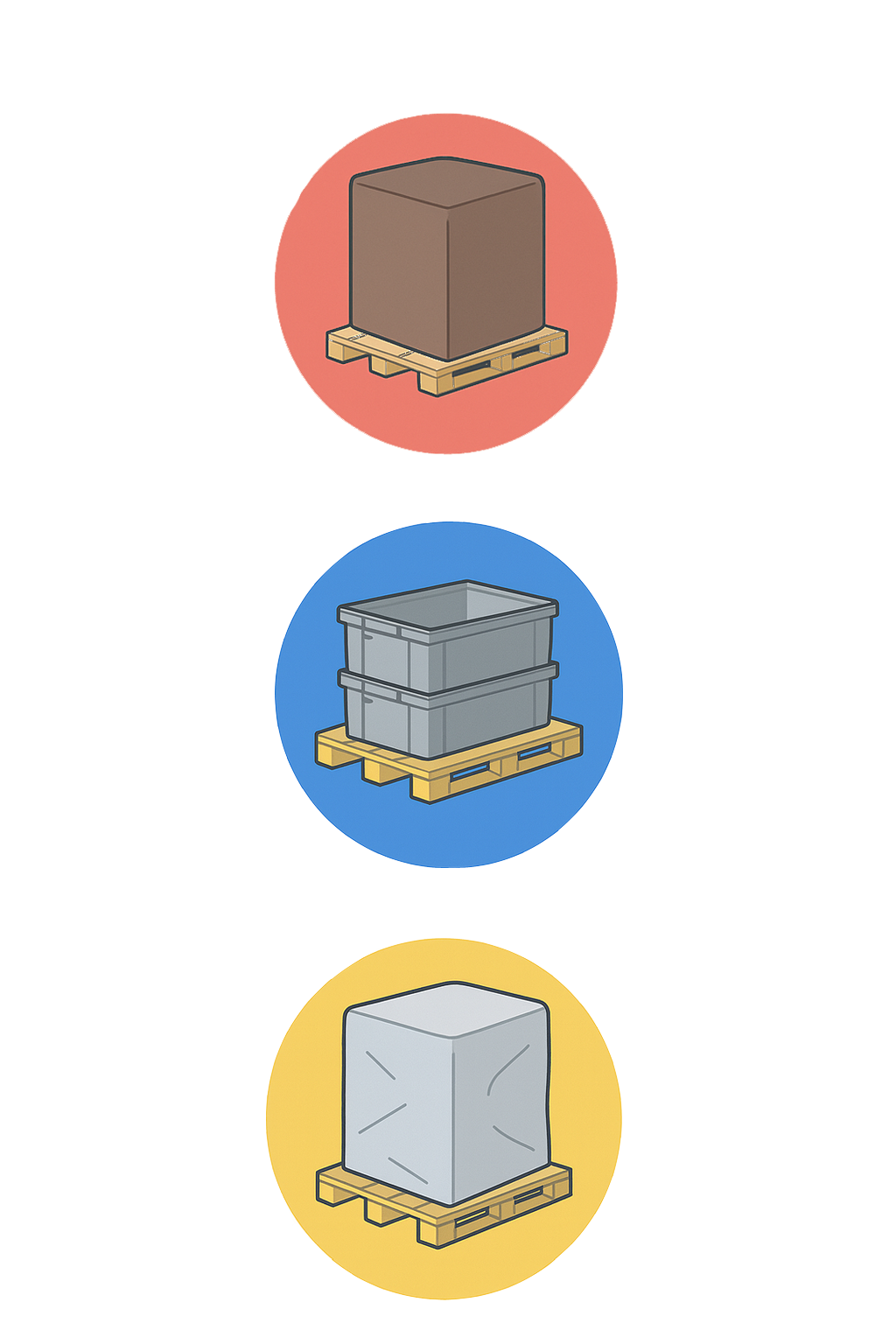

Alternatives au film étirable:

Palettiser sans film plastique, c’est possible. Et rentable.

Chaque année, les emballages génèrent plus de 140 millions de tonnes de déchets plastiques dans le monde. Une part significative provient du film étirable utilisé en logistique industrielle.

En Europe, plusieurs milliards de palettes circulent chaque année, générant des déchets industriels à usage unique, souvent non recyclés. Pour une entreprise gérant plusieurs centaines de palettes par jour, cela représente des kilomètres de plastique et plusieurs tonnes de déchets générés chaque année.

Ces volumes ont un impact direct sur:

- la gestion des coûts (achat, manutention, traitement des déchets),

- l’efficacité des opérations (pose/retrait, accès aux marchandises),

- la conformité réglementaire (règlements PPWR, AGEC, …),

- la santé des opérateurs (gestes répétitifs favorisant les troubles musculo-squelettiques).

Face à ces enjeux, de plus en plus d’entreprises reconsidèrent l’usage du film plastique, surtout pour les flux internes, temporaires ou de stockage (ex. navettes intersites, zones de picking, entreposage), où des solutions réutilisables sont techniquement et économiquement pertinentes dans les chaînes d’approvisionnement.

La stratégie des 3R devient un levier concret:

Ce site propose:

- une lecture claire des enjeux industriels, réglementaires et économiques liés au film plastique,

- une revue des alternatives réutilisables,

- un focus sur l’élastique pour palette, solution éprouvée, simple à intégrer, compatible avec les objectifs QHSE et logistiques des entreprises.

Remplacer le film étirable: pourquoi repenser la palettisation industrielle ?

Le film étirable est encore largement utilisé pour stabiliser les palettes dans les entrepôts. Solution standardisée, compatible avec les systèmes automatisés, il s’est imposé dans l’organisation logistique des entreprises, souvent par réflexe, notamment pour les transferts internes ou le stockage temporaire. Le film représente à lui seul 20% de la demande totale de plastique en Europe, soit plusieurs millions de tonnes / an.

Mais face à l’évolution des contraintes opérationnelles, économiques, réglementaires et environnementales, son usage systématique est de plus en plus remis en question.

Coût d’usage réel,

En intégrant achats récurrents, main-d’oeuvre, approvisionnement, traitement des déchets et gestion des stocks, le coût du film étirable devient significatif. Souvent réparti sur plusieurs budgets, il reste peu visible.

Impact environnemental négatif,

Même avec 20% de contenu recyclé, le film étirable est rarement recyclé en pratique : la pluri-composition (additifs, étiquettes, rubans, résidus) rend le tri extrêment difficile.

Une non-conformité croissante

Les réglementations (PPWR – Europe , AGEC – France , EUDR – Europe , exigences FSC) durcissent l’encadrement des emballages à usage unique.

Contraintes physiques opérationnelles,

Si la pose est souvent automatisée, le retrait reste largement manuel : découpe, postures répétitives, gestes

contraignants répétés des dizaines de fois par jour.

Et si le changement commençait … par la palette ?

Souvent absente des stratégies de durabilité, la palettisation est pourtant un levier immédiat pour réduire les déchets d’emballage industriels.

Et avec quels objectifs de transition ?

Réduire les déchets logistiques sans désorganiser les opérations

La réduction des emballages plastiques à usage unique s’impose désormais comme un objectif structurant dans les stratégies QHSE, les engagements ESG et la conformité aux réglementations en cours d’adoption.

La directive européenne “PPWR”, la loi française “AGEC” ou les exigences de traçabilité EUDR/FSC intègrent clairement la notion de réemploi, de sobriété plastique, et de performance environnementale mesurable.

Souvent considérée comme une fonction secondaire difficile à faire évoluer, la logistique interne — préparation de commande, picking, navettes intersites, stockage temporaire — constitue en réalité l’un des leviers les plus concrets, rapides et visibles pour enclencher une dynamique de transition.

Priorités identifiées par les industriels :

Ces priorités orientent progressivement les industriels vers des solutions sobres, réutilisables et circulaires, adaptées aux contraintes terrain, sans compromettre la performance.

Réutiliser: un levier déjà adopté dans l’industrie

Dans de nombreux secteurs, la réutilisation s’impose pour réduire les déchets d’emballage — non pas en bannissant tout plastique, mais en éliminant l’usage unique là où il n’est plus justifié. La clé : une réutilisation intelligente via des solutions robustes, traçables et intégrables sans perturber les opérations.

Fret aérien : housses de stabilisation réutilisables (Tygan®, CargoCover™) à la place du film étirable.

Industrie pharmaceutique : housses isothermes réutilisables, en substitution des films thermiques jetables.

Automobile : housses textiles en rotation avec caution et contrôle qualité.

Ces approches prouvent la faisabilité à grande échelle, mais elles impliquent souvent :

Plusieurs fédérations et acteurs du secteur confirment cette tendance, comme la FEFPEB.

Réutiliser, oui. Mais sans complexifier la logistique.

Le défi pour les industriels est clair : intégrer le réutilisable sans alourdir les flux ni imposer un suivi contraingnant.

Les alternatives sobres et sans logistique de retour et/ou de caution complexe – comme l’élastique pour palette – répondent à cette exigence.

Exemple d’une alternative réutilisable, adaptée à la logistique industrielle: L’Élastique pour Palette

Dans un contexte de pression réglementaire, d’objectifs QHSE et de maîtrise des coûts, l’élastique pour palette est une solution réutilisable, simple à déployer et compatible avec les standards opérationnels.

Fabriqué en élastomère de caoutchouc naturel, mono-matériau, recyclable en fin de vie, il est conçu pour plusieurs dizaines de cycles. Il sécurise une palette en quelques secondes, sans outillage, et s’intègre aux flux internes, intersites ou temporaires.

Intégrer une solution réutilisable dans un circuit logistique circulaire permet de réduire à la source les déchets, sans modifier l’infrastructure – tout en contribuant à la conformité et aux objectifs environnementaux.

sans perte significative de tension

manuelle ou automatisée

généré à chaque usage

avec les formats standards de palette Euro,

120 x 80 cm et 120 x 100 cm

grâce à sa composition mono-matériau.

-> Coût global : à évaluer sur la durée de vie, et non à l’unité.

Dans les circuits courts / maitrisés, l’amortissement est souvent atteint dès les premiers cycles

| CRITÈRES | FILM ÉTIRABLE | SOLUTION RÉUTILISABLE: ÉLASTIQUE PALETTE |

|---|---|---|

| Usage | À usage unique | Réutilisable plusieurs fois |

| Déchets générés | 400 – 800 g / palette | Aucun |

| Temps de pose | 60 à 90 secondes | 5 à 10 secondes |

| Outils nécessaires | Dérouleur, cutter | Aucun |

| Ergonomie | Contraignante (torsion, découpe) | Geste simple, sans effort |

| Compatibilité | Palettes standard | Palettes standard |

| Coût unitaire | Faible à l’achat | Plus élevé à l’unité |

| Coût global | Répété à chaque usage | Fractionné par n° d’utilisations |

| Recyclabilité | Faible – étiquettes, rubans, … | Bonne: mono-matériau caoutchouc naturel |

| Conformité réglementaire | En restriction progressive (PPWR) | Compatible avec les objectifs de réemploi |

Ce type de solution illustre comment la réutilisation peut répondre aux enjeux actuels de la logistique industrielle :

Retours d’expérience sur la mise en place d’une méthode de palettisation réutilisable :

Responsable logistique

Chef d’équipe

Superviseur entrepôt et expéditions

Responsable Process

Vers une interdiction progressive des emballages plastiques à usage unique

Le cadre réglementaire se durcit en Europe. Êtes-vous prêt ?

L’Europe renforce le principe de réemploi et limite progressivement les emballages à usage unique, y compris dans la logistique industrielle. Les responsables logistiques doivent anticiper pour éviter des coûts et des contraintes majeurs.

PPWR (Packaging & Packaging Waste Regulation – UE)

Échéances : adoption finale en 2024, application progressive dès 2025.

Impact : obligation réemployable/recyclable, limitation des emballages superflus en B2B, objectifs chiffrés à atteindre.

Projet de législation en discussion (Belgique)

Impact : standardisation des emballages, promotion du réemploi dans les flux logistiques B2B.

Le cadre réglementaire européen oriente clairement les pratiques vers :

Agir dès maintenant:

Une logistique plus propre, conforme et réutilisable

Passer aux solutions réutilisables ne demande pas de révolutionner vos opérations. Il suffit d’identifier les bons flux, de tester, puis de déployer progressivement.

5 étapes pour une mise en oeuvre efficace:

Une approche réaliste et mesurable

Adopter l’élastique pour palette, c’est:

La réduction du plastique à usage unique n’est plus un simple choix environnemental : elle s’inscrit dans un cadre réglementaire, économique et opérationnel en pleine évolution. Les solutions réutilisables, comme l’élastique pour palette, offrent une réponse concrète et immédiate.

Agir dès maintenant, c’est anticiper les contraintes, réduire les coûts et renforcer la cohérence QHSE/RSE.